Lean Thinking. Los 5 principios de Lean.

En el año 1996, seis años después de haber lanzado al mercado su primer best-seller “The Machine that changed the world”, los autores Daniel T. Jones y James P. Womack publican su segundo libro, “Lean Thinking”. Donde se utiliza por primera vez el término, siendo este el momento a partir de que cual se lo adoptaría en occidente para denominar a la filosofía del sistema de producción de Toyota.

LEANLEAN IT

Fernando Baghe

1/3/20266 min read

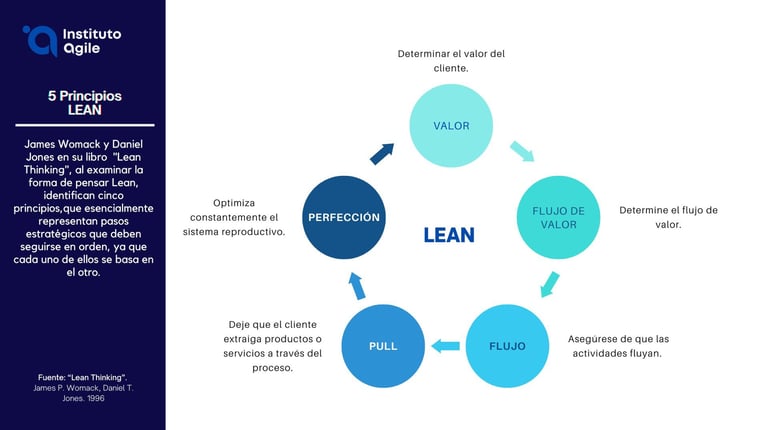

En el nuevo libro, los autores definieron 5 principios: valor, flujo de valor, flujo, pull (tirar) y perfección, estos 5 principios deberían guiar las acciones de las empresas interesadas en sistemas Lean.

En el libro, Jones y Womack también brindan ejemplos de utilización de sistemas Lean en compañías de servicio, lo que contribuiría para extender su utilización a otros tipos de industria.

Los cinco principios básicos del pensamiento lean se ilustran en la figura a continuación:

VALOR

Lean empieza con una pregunta simple, pero que suele costar mucho responder: ¿qué es valor para el cliente? La confusión aparece porque muchas organizaciones definen valor desde dentro. Confunden valor con esfuerzo, con complejidad técnica, con costes internos o con lo que su estructura está preparada para producir. Lean no acepta ese punto de partida.

En términos Lean, valor es aquello que satisface una necesidad real del cliente, con el desempeño esperado, en el momento requerido, y por lo que el cliente está dispuesto a pagar. La definición es deliberadamente estricta porque obliga a separar actividad de contribución. Que una organización esté trabajando intensamente no significa que esté creando valor. La diferencia entre ambas cosas es el origen del muda.

Definir valor no es un ejercicio de marketing, es un ejercicio de diseño de sistema. Cuando una empresa no domina esta definición, tiende a mejorar lo que le conviene a su estructura interna, no lo que le conviene al cliente, en cambio, cuando el valor está bien entendido, aparece una alineación práctica entre necesidades del cliente y actividades del productor, y esa alineación se puede sostener, medir y corregir.

CADENA DE VALOR

El segundo principio desplaza el foco desde el cliente hacia el proceso completo. La cadena de valor es el conjunto de actividades necesarias para entregar el producto o servicio, desde el problema inicial hasta la solución final. En el marco de los autores, estas actividades se agrupan en tres grandes familias.

La primera es la resolución de problemas, desde el diseño hasta la producción u operación. La segunda es la gestión de la información, desde el pedido hasta la entrega. La tercera es la transformación física, desde materia prima hasta producto final o desde entrada de solicitud hasta prestación efectiva del servicio.

El punto crucial no es la clasificación, sino lo que provoca: obliga a mirar el flujo extremo a extremo. La mayoría de organizaciones está optimizada por funciones; Lean exige optimización por flujo. En la práctica, esto significa aceptar que una mejora local puede empeorar el rendimiento global si incrementa esperas, transferencias o complejidad para el siguiente eslabón.

Aquí el Mapeo de Flujo de Valor se vuelve una herramienta muy poderosa, no por el dibujo, sino por el tipo de conversación que habilita. Cuando se mapea con datos reales, aparecen las proporciones que suelen sorprender incluso a equipos experimentados: el tiempo total del proceso frente al tiempo de trabajo efectivo, los puntos donde el trabajo se detiene, los bucles de retrabajo, las aprobaciones que no mitigan riesgo y solo introducen retraso, y las dependencias entre áreas que generan colas permanentes.

Una cadena de valor bien comprendida revela dónde se crea valor y, con la misma claridad, dónde se crea desperdicio. Sin ese diagnóstico, la mejora termina siendo cosmética.

FLUJO

Una vez identificada la cadena de valor, el objetivo pasa a ser que el valor fluya. Flujo significa que el trabajo avanza con continuidad, con mínimos tiempos de espera, con poca acumulación de trabajo en proceso y con calidad incorporada en el propio proceso. No se trata de que cada etapa trabaje rápido, sino de que el sistema, como conjunto, no se frene.

En Lean, el gran enemigo del flujo es el trabajo en proceso, el WIP. En manufactura se ve. En servicios suele ocultarse en bandejas de entrada, tickets abiertos, expedientes esperando revisión o tareas bloqueadas por falta de información. El efecto es el mismo: cuanto más WIP, mayor tiempo de entrega, mayor variabilidad, mayor probabilidad de retrabajo y peor predictibilidad.

Por eso, cuando se habla de flujo con seriedad, se habla de diseño de sistema. Se reduce el tamaño de lote, se estabilizan tareas, se eliminan transferencias innecesarias, se atacan las causas raíz de defectos, se simplifica la toma de decisiones y se gobierna la operación con cadencias visibles. El objetivo no es acelerar personas, es eliminar fricciones del sistema para que el trabajo no se detenga.

En términos prácticos, construir flujo exige abandonar la comodidad del “cada uno hace su parte” y asumir responsabilidad por la entrega completa. Esa responsabilidad se materializa en métricas que reflejan el comportamiento del sistema, como tiempo total de entrega, tasa de retrabajo, porcentaje de trabajo que pasa a la primera, y estabilidad del ritmo de salida.

PULL

El cuarto principio, pull, es la consecuencia natural del flujo y una condición para sostenerlo. Pull, dentro de la filosofía Just in Time, significa que no se produce ni se repone hasta que existe una demanda real. La organización deja de empujar trabajo hacia el sistema y empieza a dejar que el sistema sea tirado por el consumo.

Esto cambia radicalmente la forma en que se toman decisiones operativas. En lugar de producir para maximizar utilización o “llenar capacidad”, se produce para responder con precisión. El resultado típico es reducción de inventarios y reducción de sobreproducción, que es uno de los desperdicios más caros porque consume materiales, tiempo y espacio, y además enmascara problemas de calidad y planificación.

En servicios, pull se traduce en controlar la entrada de trabajo y gestionar límites de WIP con políticas claras. Un sistema saturado no es un sistema productivo; es un sistema lento. Pull introduce disciplina porque obliga a priorizar, a terminar antes de empezar, y a diseñar capacidad para responder a la variabilidad sin romper el sistema.

El desafío central es la adaptabilidad. Un sistema pull expone inmediatamente lo que antes quedaba oculto: tiempos de cambio altos, procesos no estandarizados, dependencia excesiva de personas clave y calidad inestable. Esa exposición es positiva porque permite intervenir donde realmente importa.

PERFECCIÓN

El quinto principio, perfección, es donde Lean se separa definitivamente de las iniciativas puntuales de mejora. Perfección no es un objetivo que se alcanza y se marca como completado. Es el marco mental que sostiene la pregunta diaria: ¿cómo reducimos desperdicio y elevamos la capacidad del sistema para crear valor?

Aquí es esencial evitar una interpretación romántica de la mejora continua. La mejora no sucede por motivación; sucede por método. En Lean, la mejora se concreta, se valida y se estandariza. Sin estándar, la organización mejora un día y retrocede al siguiente. Estandarizar no es burocratizar; es consolidar aprendizaje y asegurar repetibilidad.

Dentro de este principio, es útil distinguir entre mejora incremental y mejora más radical. Kaizen representa la mejora incremental sostenida. Kaikaku representa cambios de mayor salto cuando el diseño del proceso ya no permite mejoras marginales. Ambas son necesarias y deben convivir, pero siempre bajo una lógica: la mejora debe atacar problemas reales del flujo de valor, no ideas sueltas desconectadas de resultados.

Para que la mejora tenga impacto, la priorización importa. Los líderes de la cadena de valor deben decidir qué desperdicio atacar primero y cómo alinear esa elección con objetivos del negocio. Hoshin Kanri es relevante precisamente por eso: aporta un mecanismo de despliegue y alineación para que la mejora no se disperse en múltiples iniciativas que compiten por atención y no mueven las métricas clave.

APLIACIÓN DE LOS PRINCIPIOS LEAN EN IT

Cuando aplicamos lean en nuestro sector (Lean IT), estos cinco principios dejan de ser un marco conceptual y se convierten en una guía directa para rediseñar la forma en que TI entrega resultados.

Valor significa entender con precisión qué necesita el usuario y el negocio, no qué pide el ticket ni qué prioriza el área por costumbre. Cadena de valor implica mirar el flujo completo de entrega digital, desde la demanda hasta la adopción en producción, incluyendo dependencias, aprobaciones, handoffs y tiempos muertos que suelen quedar ocultos en herramientas y roles.

Flujo obliga a reducir trabajo en curso, estabilizar la capacidad y eliminar interrupciones que degradan plazos, calidad y predictibilidad. Pull introduce disciplina real: terminar antes de empezar, limitar WIP, trabajar por demanda y no por acumulación, y diseñar sistemas que absorban variabilidad sin entrar en modo “incendio”. Perfección, finalmente, instala el aprendizaje continuo como parte del sistema operativo de TI, con mejora basada en datos, estandarización, automatización donde tiene sentido y prevención de incidentes desde el diseño.

Cuando se aplica Lean IT con rigor, el cambio más relevante no es “hacer más con menos”, sino entregar con fiabilidad: menos retrabajo, menos interrupciones, menos urgencias artificiales y más velocidad sostenible. El resultado es un TI que deja de ser una fábrica de tickets o un equipo reactivo y pasa a ser una capacidad estratégica del negocio, capaz de convertir demanda en valor real con tiempos de entrega cortos, calidad consistente y mejora continua como norma.

Para profundizar en cómo estos principios pueden ser implementados en tu organización y ver ejemplos prácticos de su aplicación, asegúrate de visitar nuestros posts relacionados.

Lean y los principios del Sistema de Producción Toyota (TPS).

Lean Thinking. 5 principios de Lean.

La casa Lean o del Toyota Productión System (TPS)

Contacto

Formaciones

Jira Scrum Advanced

Scrum Master (SMC®)

Product Owner (SPOC®)

Fundamentos de IA para Product Owners

Programa Agile-IA